Lean Manufacturing: Basis für die Digitalisierung

Prozesse optimieren und digitalisieren

Steigende Kosten und Fachkräftemangel bedrohen die Wettbewerbsfähigkeit – Lean Manufacturing kann eine Antwort sein. Erfahren Sie, wie Sie durch schlanke Prozesse und intelligente IT Ihre Produktion effizient und zukunftsfähig aufstellen, ganz ohne Verschwendung.

Am 3. September laden wir Sie nach Köln ein. Freuen Sie sich auf inspirierende Impulse und Best Practices zur Digitalisierung, präsentiert von Branchenexpert:innen und führenden Organisationen.

Lean Manufacturing trifft auf Digitale Transformation

Der deutsche Mittelstand befindet sich in einem „Dauerstresstest“, der oft als VUCA-Welt beschrieben wird. Doch was bedeutet das konkret? Es ist ein Marktumfeld, in dem Volatilität, Unsicherheit, Komplexität und Ambiguität die Planung erschweren. Fachkräftemangel, instabile Lieferketten und hohe Energiekosten zwingen Unternehmen daher zum Handeln. Die Lösung liegt oft nicht in der Anschaffung neuer Maschinen, sondern in intelligenteren Abläufen. Genau an diesem Punkt trifft Lean Manufacturing auf die Digitale Transformation.

Für Entscheidungsträger:innen in der Industrie ist klar, dass die reine Digitalisierung ineffizienter Prozesse lediglich zu einer „Digitalisierung der Verschwendung“ führt. Echte Wertschöpfung entsteht erst dann, wenn schlanke Prozesse auf skalierbare IT treffen.

Was ist Lean Manufacturing?

Lean Manufacturing, oft auch als Lean Production oder „schlanke Produktion“ bezeichnet, ist mehr als eine Methode zur Kostensenkung. Es handelt sich um eine Philosophie und systematische Vorgehensweise, um Verschwendung (Muda) zu minimieren, ohne dabei die Produktivität zu beeinträchtigen. Ursprünglich im Toyota Produktionssystem (TPS) entwickelt, zielt der Ansatz darauf ab, Produktionsfaktoren wie Personal, Material, Ausrüstung und Zeit so effizient wie möglich einzusetzen.

Für moderne IT-Dienstleister und Fertiger bedeutet dies heute eine klare Aufgabenverteilung:

- Prozessuale Bereinigung: Zunächst werden nicht-wertschöpfende Tätigkeiten eliminiert.

- Digitale Veredelung: Anschließend nutzen Unternehmen Daten aus ERP oder MES, um diese bereinigten Prozesse zu stabilisieren und zu steuern.

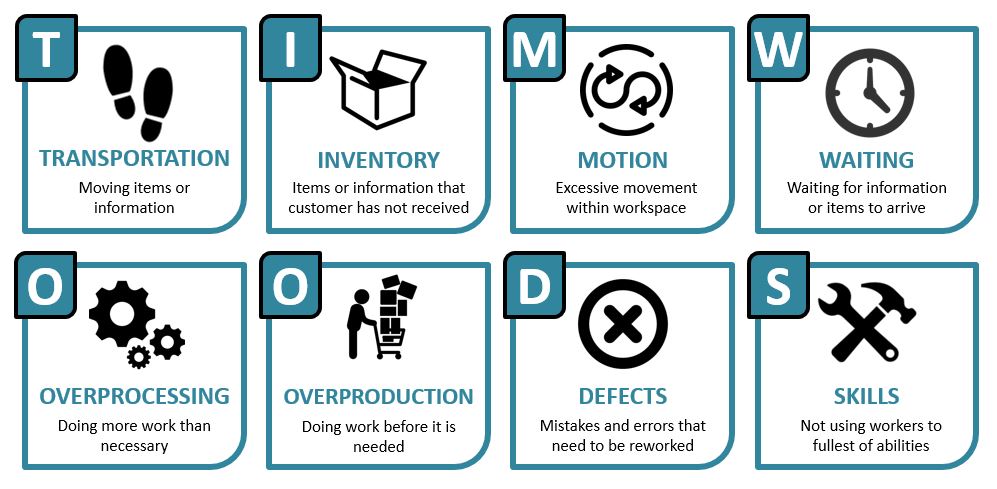

Die 8 Arten der Verschwendung nach Lean

Um einen nahtlosen Wertstrom bis zum Kunden ohne Unterbrechungen zu schaffen, muss Verschwendung reduziert werden. Dabei stoßen wir auf einen „Feind“, der Verschwendung in organisatorischen Prozessen verursacht – und dieser ist unter dem Akronym TIMWOODS bekannt. Jeder Buchstabe in TIMWOODS steht für eine bestimmte Art der Verschwendung:

Die 5 Prinzipien des Lean Manufacturing

Um Lean Production erfolgreich umzusetzen, orientieren sich Unternehmen an fünf zentralen Prinzipien, die einen Kreislauf der stetigen Verbesserung bilden:

- Werte definieren (Specify Value): Der Wert eines Produktes wird ausschließlich aus Kundensicht bestimmt. Alles, wofür der Kunde nicht zahlt, wie etwa Lagerhaltung oder Wartezeit, gilt als Verschwendung.

- Den Wertstrom identifizieren (Identify the Value Stream): Hierbei werden alle Schritte vom Rohmaterial bis zum fertigen Produkt analysiert. Tools wie Process Mining helfen heute dabei, diesen Prozess objektiv abzubilden und Engpässe sichtbar zu machen.

- Fluss erzeugen (Create Flow): Das Produkt soll ohne Unterbrechungen durch die Wertschöpfungskette fließen. Das Ziel ist der „One-Piece-Flow“ anstelle großer Losgrößen, die lediglich die Lager verstopfen.

- Pull-Prinzip etablieren (Establish Pull): Es wird nur produziert, was tatsächlich angefordert wurde. Im Gegensatz zum klassischen „Push“-Prinzip vermeidet dies Überproduktion und hohe Bestände.

- Perfektion anstreben (Strive for Perfection): Lean ist kein einmaliges Projekt, sondern ein kontinuierlicher Verbesserungsprozess (KVP oder Kaizen), da sich Kundenanforderungen stetig ändern.

Lean Manufacturing Methoden: Von 5S bis Kanban

Die Theorie bildet das Fundament, doch die Praxis entscheidet über den Erfolg. Klassische Lean-Methoden lassen sich heute hervorragend durch IT-Lösungen unterstützen und sogar verbessern.

Ein klassisches Beispiel ist die 5S-Methode, die für Ordnung und Sauberkeit sorgt. In der digitalen Fabrik wird dies durch Apps für Audits oder digitales Werkzeug-Tracking per RFID unterstützt, denn Ordnung ist die Basis für verlässliche Daten. Auch das Shopfloor Management (SFM) wandelt sich grundlegend. Statt statischer Whiteboards mit veralteten Kennzahlen nutzen führende Unternehmen digitale Dashboards. Diese zeigen Echtzeit-Daten aus dem MES an und ermöglichen es, Problemlösungen direkt nachzuhalten.

Ein weiteres zentrales Element ist die Steuerung des Materialflusses. Während früher Kanban-Karten manuell gesteckt wurden, lösen heute e-Kanban-Systeme oder RFID-Trigger Bestellungen im SAP-System automatisch aus. Dies verhindert Übertragungsfehler und sorgt für einen reibungslosen Nachschub. Zur Fehlervermeidung (Poka Yoke) kommen zunehmend Werkerassistenzsysteme zum Einsatz, die Mitarbeitende Schritt für Schritt durch die Montage führen und so die Prozesssicherheit erhöhen.

Vorteile von Lean Manufacturing für Ihr Unternehmen

Die Investition in Lean Manufacturing Methoden lohnt sich strategisch auf mehreren Ebenen. Unternehmen steigern ihre Liquidität, da durch die drastische Reduzierung von Beständen gebundenes Kapital frei wird. Gleichzeitig verbessert sich die Qualität, da Fehler durch integrierte Kontrollmechanismen sofort erkannt werden.

Darüber hinaus zahlen schlanke Prozesse direkt auf die Nachhaltigkeit ein (Green Lean). Wer Verschwendung wie Ausschuss oder unnötige Transporte eliminiert, senkt automatisch den Energieverbrauch und den CO2-Fußabdruck. Nicht zuletzt profitieren die Mitarbeitenden: Durch den Wegfall monotoner Routinetätigkeiten und den Einsatz unterstützender Technologien werden sie entlastet und können sich auf wertschöpfende Aufgaben konzentrieren.

Anwendungsbereiche: Von der Halle ins Büro

Lean beschränkt sich längst nicht mehr nur auf die Automobilindustrie. In der Fertigung hilft es bei der Rüstzeitoptimierung, in der Intralogistik kommen intelligente Routenzüge statt Gabelstapler zum Einsatz. Doch auch in der Administration gibt es Potenziale. Im „Lean Office“ können Software-Roboter (RPA) repetitive Aufgaben übernehmen und so die Durchlaufzeiten in der Verwaltung massiv beschleunigen.

FAQ: Häufige Fragen zu Lean Manufacturing

-

Was ist der Unterschied zwischen Lean Manufacturing und Industrie 4.0?

Lean sorgt für stabile und effiziente Prozesse, während Industrie 4.0 (Digitalisierung) für Skalierbarkeit und Geschwindigkeit sorgt. Sie sind keine Gegensätze, sondern bedingen einander. Lean schafft die notwendige Prozessstabilität, die Digitalisierung sorgt für die Skalierbarkeit.

-

Ist Lean Production nur etwas für Konzerne?

Nein, gerade der Mittelstand profitiert enorm. Da Ressourcen hier oft knapper sind, ist die Vermeidung von Verschwendung essenziell für die Wettbewerbsfähigkeit und Resilienz.

-

Welche IT-Systeme unterstützen Lean?

Zentral sind ERP-Systeme für die Planung und MES für die Echtzeit-Steuerung der Produktion. Zunehmend wichtig werden Process Mining für die Analyse sowie IIoT-Plattformen für die Vernetzung. Eine Integration dieser Systeme über einen „Unified Namespace“ ist entscheidend für einen durchgängigen Datenfluss.

Fazit

Für IT-Dienstleister und produzierende Unternehmen gilt der Grundsatz „Process First“. Erst wenn die Prozesse durch Lean-Prinzipien bereinigt sind, entfalten Software-Lösungen ihren vollen ROI. Die Kombination aus Lean-Methodik und IT-Exzellenz ist der Schlüssel zur Smart Factory.

Möchten Sie Ihre Produktion effizienter gestalten? Analysieren Sie Ihre Wertströme und prüfen Sie, wo digitale Tools Ihre Lean-Strategie unterstützen können.

Verfasst von

Johannes Fuhrmann leitet als Head of Strategic Business Development das Portfolio und den Produktaufbau für die Fertigungsindustrie mit Fokus auf Digitalen Zwillingen und Datenökosystemen. Zuvor war er bei Deloitte und VELUX beschäftigt. Er hat einen MSc in Information Systems Management (University of Warwick) und einen B.A. von der HAW Hamburg.